پایدار کننده های حرارتی پی وی سی:

یکی از مشکلات فراوری پی وی سی مقاومت گرمایی آن میباشد که برای حل این مشکل لازم از که از پایدار کننده های حرارتی پی وی سی استفاده شود. هنگامی که پی وی سی به صورت خالص و بدون هیچ گونه افزودنی مورد مصرف قرار بگیرد در دمای حدود ۱۰۰ تا ۱۱۰ درجه سانتی گراد شروع به تخریب میکند. در حالی که دمای فرایند پی وی سی۱۵۰ تا ۱۹۰ درجه سانتی گراد میباشد و در این دما بسرعت تخریب میشود.

اگر امکان تولید یک پی وی سی با شرایط ایده آل وجود داشت، یعنی یک پلیمر کاملا خطی به صورتی که منومر های وینیل کلراید بشکل سر به دم به هم وصل شده باشند، تمام ملکول های کلر بصورت کلر های ثانویه بودند و هیچ شاخه، باند های غیر اشباع، ناخالصی هایی ازجمله، امولسیفایر و کاتالیست های باقی مانده در پلیمر وجود نداشت، براساس مدل کامپاند های هیدرو کربنی کوچک ملکول که شامل فقط یک گروه کلر می باشند پی وی سی ایده آل میتوانست تا ۳۰۰ درجه سانتی گراد را تحمل کند، ولی در هر حال باز هم پلیمر در حین فرایند تولید دچار شکست زنجیره میشد و نیاز به پایدار کننده حرارتی داشت.

پایدار کننده های حرارتی، انواع مختلفی دارند که هر کدام علاوه بر مقاوم کردن پی وی سی در مقابل گرمای فرایند می تواند خواص ویژه ای نیز به محصول نهایی بدهد.

۱-پایدار کننده های برپایه سرب:

پایدار کننده های سربی یکی از قدیمیترین، ارزانترین و متداولترین پایدارکنندههای حرارتی پی وی سی بودند و نصف بیشتر مصرف پایدارکنندههای پی وی سی در جهان را به خود اختصاص میدادند. اخیراً در کشورهای غربی در جهت حفظ محیط زیست و سمیت زیاد سرب استفاده از این نوع پایدار کننده ها ممنوع شده است.

فهرست اسامی برخی از نمکهای سرب به شرح زیرند:

Tribasic Lead Sulfate ۳PbO.PbSO4.H2O

Tetrabasic Lead Sulfate ۴PbO.PbSO4.¼H2O

Dibasic Lead Phosphite ۲PbO.PbHPO3 ½H2O

Dibasic Lead Phosphite Sulfite ۴PbO.PbHPO3.PbSO3.½H2O

Dibasic Lead Phthalate ۲PbO.Pb(OOC)2C6H4

Tetrabasic Lead Fumarate ۴PbO.PbC2H2(COO)2.2H2O

تمام پایدارکنندههای حرارتی پایه سرب توسط یکی از مکانیزمهای اصلی زیر منجر به پایداری پی وی سی میشوند:

۱- جایگزین کردن کلر ناپایدار بر روی پی وی سی با عناصر پایدارتر.

۲- خنثی سازی HCl تشکیل شده.

۳-اضافه شدن پایدارکننده به باند دوگانه و جلوگیری از واکنش مجدد آن.

۴- جلوگیری از اکسیداسیون.

۵- تشکیل کمپلکس با عوامل تخریب و خنثی سازی آنها.

۶- غیر فعال کردن رادیکالهای آزاد.

مکانیزم جایگزینی کلر ناپایدار را پایدارکنندگی اولیه و دیگر مکانیزمها را پایدارکنندگی ثانویه مینامند.

منوکسید سرب موجود در ترکیب نمکهای سرب منجر به خنثی سازی HCl میشود. سولفات سرب سه بازی و فسفیت سرب دو بازی برخلاف استئارات سرب دو بازی و فتالات سرب دو بازی ذاتاً قابلیت عملکرد به عنوان پایدارکننده اولیه را ندارند. ولی مشخص شده است که تمام پایدار کنندههای سرب قلیایی را به علت دارا بودن PbO و قابلیت واکنش با اسید استئاریک یا نرمکنندههای پایه استری، میتوان تبدیل به یک پایدارکننده کامل نمود.

سولفات سرب سه بازی، پایدارکننده بسیار مناسبی برای لوله و پروفیلهای پی وی سی است و عموماً همراه با استئارات سرب دو بازی که هم پایدارکننده و هم روانکننده است، استفاده میشود. مقدار خیلی کمی از فسفیت سرب دو بازی برای بهبود پایداری نوری و همچنین مقدار خیلی کمی از استئارات سرب نرمال را میتوان به عنوان یک روانکننده خارجی استثنایی مورد استفاده قرار داد.

برای اکثر کاربردهای پی وی سی نرم ترجیحاً از فتالات سرب دو بازی استفاده میشود زیرا از قدرت قلیایی پائینتری در مقایسه با سولفات سرب سه بازی برخوردار است بنابراین با نرمکنندههای استری تمایل کمتری به واکنش صابونی شدن و آزاد کردن مواد فرار دارد، خصوصاً در مواردی که محصول نهایی بایستی در دمای بالا کار کند مانند عایق سیمهای ۹۰ درجه و بالاتر و یا قطعات داخل موتور خودرو.

با اضافه نمودن مقادیری از فسفیت سرب یا استئارات سرب دو بازی وقتی به ترتیب به ثبات نوری و یا روانکنندگی بیشتر مورد نیاز است میتوان به یک نسخه کاملتر دست یافت.

نقاط ضعف پایدار کننده های بر پایه سرب

از نقاط ضعف پایدار کننده های بر پایه سرب میتوان به کدری حاصل از این پایدارکنندهها نام برد که مانع قابل توجهی برای استفاده از آنها در کاربردهای که شفافیت مد نظر است محسوب میشود

همچنین لکهگذاری ناشی از گوگرد تنها به مواردی محدود میشود که پی وی سی نرم پایدار شده با سرب در مجاورت H2S یا لاستیک قرار بگیرند. این لکهها بیشتر زمانی دردسر ساز میشوند که تجهیزات مورد استفاده در تولید نسخههای حاوی پایدارکنندههای پایه قلع (tin mercaptide) مشترکاً با نسخههای حاوی پایدارکنندههای پایه سرب استفاده شود و یا اینکه از پی وی سی سخت آسیاب شده با پایدارکنندههای سرب و قلع تواماً استفاده شود.

ضعف اساسی پایدارکنندههای سرب که مصرف آنها را بشدت در ایالات متحده و اروپا محدود کرده است سمی بودن این ماده است.

پایدار کننده های سربی در بدن تجمع میکنند و بشکل قابل ملاحظه ای سمی هستند. این مسئله به منع استفاده از این مواد در پلاستیکها منجر شده است. مقررات OSHA (Occupational Safety and Health Administration) نظارت اجباری بر میزان سرب داخل خون کارکنانی که در معرض این ماده قرار دارند را تصویب کرده و به مورد اجرا گذاشته است و همچنین استفاده سرب در صنایعی که جایگزین مناسبی برای آن وجود دارد را منع کرده است. با وجود بهرهگیری ۶۰ ساله اروپا از پایدارکنندههای سرب در تولید لولههای آب و پروفیل، امروزه سرب را به دلیل ایجاد خطرات احتمالی در باروری در گروه مواد سمی برای تولید مجدد دسته بندی کردهاند. در نتیجه صنایع پی وی سی اروپایی به صورت داوطلبانه در کاهش ۵۰ درصدی مصرف سرب تا پایان سال ۲۰۱۰ و حذف کامل آن تا پایان سال ۲۰۱۶ شرکت کردهاند.

پایدار کننده های قلع:

پایدار کننده های آلی قلع برای استفاده در پی وی سی سخت شفاف مورد استفاده قرار میگیرد. همچنین بعلت حذف سرب از پایدارکننده های در امریکا از این نوع پایدارکنند های در تولید پروفیل و لوله نیز استفاده میشود. پایدار کننده های برپایه قلع خیلی خوب با پی وی سی سازگاری دارد. البته به علت مشکلاتی که در روانکنندگی دارد لازم است که این پایدار کننده ها را با روانکننده های ویژه ای استفاده کرد.

دو دسته کلی از این نوع پایدار کننده ها وجود دارد:

۱- شامل مرکاپتان

۲- ترکیبات کربوکسیلیک قلع

از نقاط قوت پایدارکننده های مرکاپتان قلع میتوان به کارایی بسیار بالای آنها و شفافیت خوب پی وی سی در نتیجه استفاده از آنها نام برد. در حالیکه نقطه ضعف آنها که کاربرد این پایدار کننده ها را محدود میکند به حضور گروه های گوگرد در آنها بر میگردد. برای مثال بوی بد ناشی از گوگرد، ثبات نوری بسیار پایین، که لازم است از جاذب UV استفاده نمود و بوجود آمدن لکه های ناشی از گوگرد. بوی بد و مشکل لکه گذاری باعث شده است که استفاده از این نوع پایدار کننده ها در کاربردهای پی وی سی نرم محدود شود.

نقاط قوت ترکیبات کربوکسیلیک قلع شامل: ثبات نوری بالا، ثبات حرارتی طولانی مدت در دما های پایین و شفافیت خوب آنها است. از طرفی قیمت بسیار بالای آنها و ثبات حرارتی پایین تر از سرب و مرکاپتان های قلع کاربرد این مواد را محدود کرده است.

۳-پایدار کننده های صابون های فلزی:

مخلوط کربوکسیلاتهای فلزی مایع مانند پایدارکننده باریم/کدمیم نیز مدت زیادی است که شناخته شده است. با این وجود اصطلاح “مخلوط فلزی” معرف پایدارکنندههایی ازجنس کربوکسیلاتهای فلزات جفت مانند باریم/کدمیم، باریم/زینک یا کلسیم/زینک میباشد. بعلاوه اصطلاح “مخلوط فلزی” به وضوح این نوع پایدار کنندهها را از کربوکسیلاتهای سرب مجزا میکند.

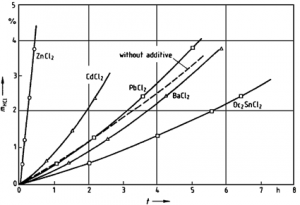

پایدارکنندههای مخلوط فلزی از مزیت هم افزایی مابین کربوکسیلاتهای زینک یا کدمیم و فلزات قلیایی خاکی مانند منیزیم، کلسیم، استرانسیم و باریم بهره میبرند. کربوکسیلات زینک و کدمیم رنگ اولیه خوبی به محصول میبخشند ولی پایداری حراراتی طولانی مدت را تأمین نمیکنند. زیرا کلرید زینک و کدمیم که در طی فرآوری تشکیل میگردند همانطور که در شکل زیر دیده میشود تأثیر ضد پایدارکنندگی دارند.

تاثیر کاتالیزوری کلرید های فلزی بر نرخ آزاد شدن گاز هیدروژن کلرید در تخریب پی وی سی

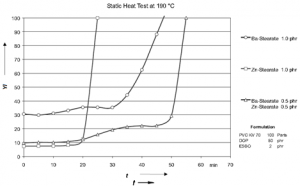

کربوکسیلاتهای فلزات قلیایی خاکی مانند باریم و کلسیم، تأثیر پایدار کنندگی کمتری دارند و تنها به عنوان پایدار کننده ثانویه مطرح هستند. ولی کلرید آنها باعث تخریب پی وی سی نمیشود. تنها ترکیب کربوکسیلاتهای فلزات قلیایی خاکی با کربوکسیلاتهای کادمیم و زینک رنگ اولیه خوب، حفظ رنگ و ثبات حرارتی طولانی مدت را تأمین میکند. این خصوصیت در شکل زیر نمایش داده شده است .

اثر هم افزایی صابون های فلزی بر تغییر رنگ و تخریب پی وی سی

رنگ اولیه، ثبات رنگ و پایداری حرارتی بلند مدت بشدت به نسبت فلزات در پایدارکنندهها بستگی دارد. رنگ اولیه خوب و پایداری حرارتی میان مدت وقتی حاصل میشود که نسبت باریم/کدمیم، باریم/زینک یا کلسیم/زینک پایین باشند در حالیکه نسبتهای بالاتر باعث افزایش پایداری حرارتی بلند مدت ضمن فدا کردن رنگ اولیه میگردد.

کربوکسیلاتهای باریم/کدمیم از قدیمیترین پایدار کنندههای پی وی سی هستند اما بدلیل سمی بودن شدید و ملاحظات زیست محیطی، کدمیم و ترکیبات آن را با انواع دیگر پایدارکنندهها خصوصاً در اروپا و ژاپن جایگزین کردهاند.

امروزه صابون های فلزی غیر سمی بیشترین استفاده را به عنوان پایدار کننده حرارتی در کاربرد های صنعتی بخود اختصاص داده اند. مشخص شده است که هنگامی که از کلسیم استئارات و استئارات روی همزمان مورد استفاده قرار میگیرند نسبت به زمانی که بصورت تکی استفاده میشوند کارایی بمراتب بهتری از خود نشان می دهند و اثر هم افزایی دارند. البته هنگامی که از سیستم پایدار کننده های کلسیم/روی استفاده میشود تشکیل ترکیبات ناخواسته کلرید روی ناشی از واکنش پایدار کنندگی و جذب HCl علاوه بر آنکه میتواند از تخریب پی وی سی ناشی از حرارت جلوگیری به عمل آورد باعث سرعت بخشیدن تخریب پی وی سی می شود. بنابراین پایدار کننده های روی میتواند تاثیر کاتالیزوری منفی بر تخریب پی وی سی داشته باشد. سوختگی های ناشی از وجود روی کلرید در ابتدا بصورت نقطه های سیاه رنگ برروی پلیمر ظاهر میشود و با گذشت زمان این نقاط زیاد شده و منتج به تخریب کامل آن میگردد که اصطلاحا به این نوع تخریب “سوختگی زینکی” گفته میشود.

برای دریافت مشاوره رایگان در زمینه انتخاب و مصرف استبلایزر پی وی سی میتوانید با ما تماس حاصل فرمایید

۲ دیدگاه. ارسال دیدگاه

با سلام برای فرمول دیوار پوش بهتر است از چه پایدار کننده حرارتی و به چه میزان استفاده نمود؟

باسلام

امکان ارسال wordپایدار کنند ها را دارید؟